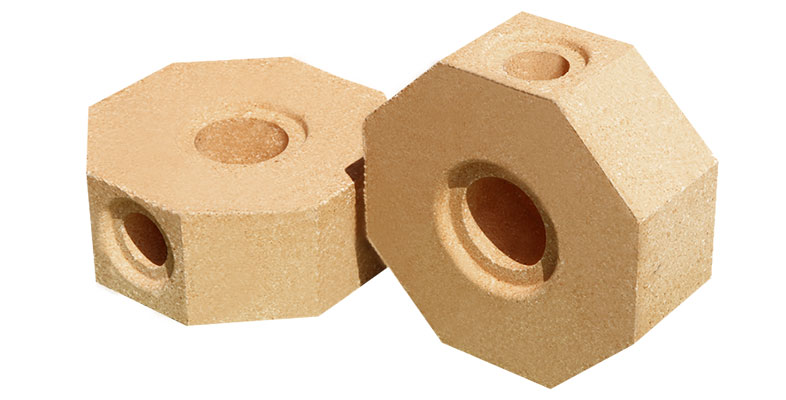

「耐火磚製造工藝」耐火磚製造工藝(yì)與(yǔ)分子結構,經過(guò)多年的實踐活動與改造,不斷更改爐內的砌牆方法,改(gǎi)善電級,更改(gǎi)混泥土的秘方等,合理地解決了浮磚、漏鹽等難題,使鹽爐使用壽命加倍地增加。改耐火水泥為硫酸銨混泥土砌牆方法選用傳統式的第(dì)三種,但周邊的耐火(huǒ)水泥改成(chéng)用硫酸銨混(hún)泥土搗築。硫酸銨混泥土秘方以下:高鋁礬土(tǔ)水泥熟料30%,3~毫米黏土磚顆粒物35%,10~14mm黏土磚顆粒物35%,這三種原材料按淨重選好後攪(jiǎo)拌均勻,通稱石料。將高過85%的工業生產濃硫酸銨與水按1∶2的占比混和勻稱,叫粘膠(jiāo)劑。

「耐火磚製造工藝」耐火磚製造工藝與分子結構,將石料與粘膠劑混和(hé)後,每過2~3h拌和一次(cì),勻稱後蓋板上(shàng)塑料薄膜(mó)塑膠發醇20~24小時,濕區水平能用手捏,以沒發粘(zhān)但有濕冷感為最好是。隨後就可以搗(dǎo)注成形,搗注全過程中,爐內務必加木模板固定不動,且要用震動棒振動搗實,那樣硫酸銨與石料產生AlPO4無機物高分子式(shì)將混泥土擰成一個總體,提升了鹽爐的使用壽命。搗注成形後需當然幹(gàn)躁3個月。如急缺應(yīng)用也務必當(dāng)然(rán)幹躁七天之上,隨後用(yòng)柴火風幹七天,最終(zhōng)在700℃上下時將舊鹽爐中的鹽舀入新爐中,第二天就(jiù)可以應用。忌自來水保養。更改爐內(nèi)耐火磚砌牆方(fāng)法鹽浴爐無效主要是鹽液滲透到(dào)磚縫,促使耐火磚間的磚縫擴大,以至鹽液與爐膽觸碰,造成短(duǎn)路故障。由於砌牆時磚的放置方法立即危害磚縫的尺寸及邁(mài)向,因此(cǐ)也立即危害著鹽液滲(shèn)入的速度(dù)。

下一(yī)篇:返回列表

「耐火磚(zhuān)製(zhì)造工藝」耐火磚製造工藝與分子結構

2021-11-11

耐火磚的(de)自身特點有哪些

2020-01-13

我國耐火材料的市場優勢和資源優勢

2020-01-13

什麽是不定形耐火(huǒ)材料 不定形耐火材料分類(lèi)有哪些(xiē)?

2020-01-13

耐火磚的定義是什麽?

2020-01-13

發展高效環保(bǎo)耐火(huǒ)材料 推動水泥行業升級轉(zhuǎn)型

2020-01-13

長(zhǎng)興睿鴻耐火材料(liào)有(yǒu)限公司(sī)網站(zhàn)上(shàng)線啦

2020-01-13